U farmaceutskoj industriji, brtvljenje ventila jedan je od ključnih elemenata koji osiguravaju kvalitetu lijeka i sigurnost proizvodnje. Među njima, membranski ventili imaju široku primjenu zbog svog jedinstvenog konstrukcijskog dizajna, posebno u transportu medija visoke čistoće, aseptičnim tokovima procesa i kontroli korozivnih kemikalija. Dakle, kako se postiže brtvljenje farmaceutskog membranskog ventila? Ovaj članak analizira ovu temu iz perspektive strukturnih načela, odabira materijala, mehanizama za brtvljenje i industrijske primjene.

1. Osnovna struktura Membranski ventil : Barijerna funkcija dijafragme

Ključ za brtvljenje membranskog ventila leži u njegovoj membrani, kritičnoj komponenti koja je obično izrađena od elastičnih materijala kao što su guma, politetrafluoretilen (PTFE) ili fluoroelastomeri. Smještena unutar tijela ventila, dijafragma se pomiče gore-dolje preko stabla ventila kako bi otvorila ili zatvorila ventil.

Princip rada: Kada se stablo ventila pomiče prema dolje, dijafragma je čvrsto pritisnuta uz sjedište ventila, stvarajući fizičku barijeru koja potpuno izolira medij od stabla ventila i aktuatora. Kada se stablo ventila podigne, dijafragma se odvaja od sjedišta ventila, dopuštajući mediju da teče kroz tijelo ventila.

Prednost brtvljenja: Elastična deformacija dijafragme omogućuje joj da se prilagodi površini sjedišta ventila. Čak i ako sjedište ventila ima manje neravnine, dijafragma može ispuniti praznine kroz deformaciju, osiguravajući učinkovito brtvljenje.

2. Odabir materijala: Dvostruka zaštita otpornosti na koroziju i kemijske stabilnosti

Farmaceutska industrija postavlja stroge zahtjeve za čistoću materijala, otpornost na koroziju i kemijsku inertnost. Na učinak brtvljenja membranskih ventila izravno utječe izbor materijala.

Materijali dijafragme:

Vrste gume (npr. NBR, EPDM): Prikladne za medije koji nisu korozivni, nudeći dobru elastičnost i brtvljenje.

Fluoroelastomeri (FKM): Otporni na visoke temperature, jake kiseline i lužine, što ih čini prikladnima za okruženja CIP (čišćenje na mjestu) i SIP (sterilizacija na mjestu).

PTFE: Vrlo kemijski inertan i kompatibilan s gotovo svim medijima, idealan za farmaceutske proizvode visoke čistoće i agresivne kemikalije.

Materijali kućišta ventila:

Nehrđajući čelik (kao što je 316L) obično se koristi za farmaceutska tijela membranskih ventila zbog svoje otpornosti na koroziju, lakoće čišćenja i površinske obrade koja zadovoljava standarde GMP (dobre proizvođačke prakse).

Za određene specijalizirane primjene, tijela ventila mogu biti izrađena od PTFE ili ultra čiste plastike kao što je PFA ili PVDF radi poboljšanja kemijske kompatibilnosti.

3. Mehanizam za brtvljenje: višeslojni dizajn za nula propuštanja

Učinak brtvljenja farmaceutskih membranskih ventila postiže se integriranim dizajnom na više razina, a ne jednim čimbenikom.

Primarna brtva između dijafragme i sjedišta ventila:

Elastičnost dijafragme omogućuje joj da se čvrsto prilagodi sjedištu ventila, tvoreći prvi brtveni sloj. Sjedište ventila obično je fino strojno obrađeno s vrlo niskom hrapavošću površine (npr. Ra ≤ 0,8 μm) kako bi se smanjio rizik od curenja.

Sekundarna brtva između dijafragme i tijela ventila:

Sekundarna brtva uspostavlja se između dijafragme i tijela ventila putem mehaničke kompresije ili zavarivanja, sprječavajući curenje medija s rubova dijafragme.

Dizajn bez mrtvog prostora:

Tradicionalni membranski ventili mogu imati male otvore na mjestima gdje se membrana povezuje s aktuatorom, potencijalno zadržavajući medij (poznat kao "mrtvi prostor"). Moderni farmaceutski membranski ventili minimiziraju ili eliminiraju mrtvi prostor kroz optimizacije dizajna kao što su integrirana tijela ventila i izravni spojevi dijafragme i vretena kako bi se zadovoljili standardi aseptičke proizvodnje.

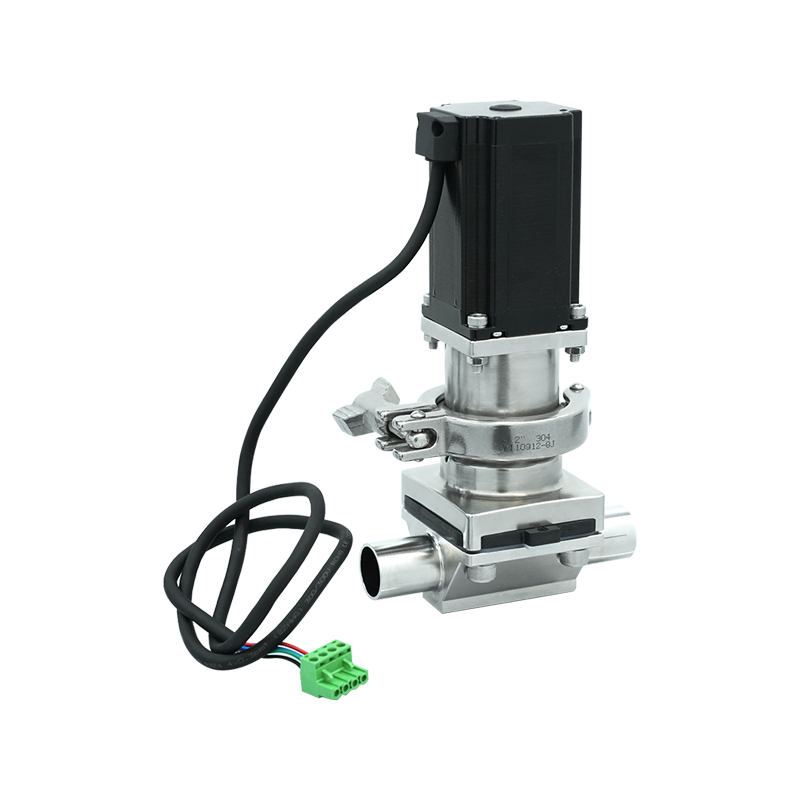

Brtvljenje uz pomoć pokretača:

Pneumatski ili električni pokretači precizno kontroliraju kretanje stabla ventila, osiguravajući stabilan položaj dijafragme tijekom otvaranja i zatvaranja. To sprječava kvarove brtvljenja uzrokovane prekomjernom kompresijom ili labavljenjem.

4. Izazovi i rješenja za brtvljenje u industrijskim primjenama

Farmaceutski procesi postavljaju rigorozne zahtjeve na brtvljenje membranskih ventila. Sljedeći izazovi moraju se riješiti u stvarnim primjenama:

Stabilnost brtvljenja u okruženjima visoke temperature i visokog tlaka:

Tijekom SIP procesa, ventili su izloženi pari na temperaturama iznad 121°C i visokom tlaku. Materijali dijafragme moraju izdržati visoke temperature, a koeficijenti toplinskog širenja tijela ventila i membrane moraju biti kompatibilni kako bi se izbjeglo neispravno brtvljenje zbog toplinskog naprezanja.

Dugotrajna otpornost na agresivne medije:

Neki farmaceutski procesi uključuju jake kiseline, baze ili organska otapala. Odabir materijala dijafragme otpornih na koroziju kao što su PTFE ili fluoroelastomeri, zajedno s optimiziranim površinskim tretmanima (npr. elektropoliranje), može smanjiti kemijsku eroziju.

Dugovječnost brtvljenja pod čestim radom:

Često aktiviranje ventila u farmaceutskoj proizvodnji može dovesti do zamora dijafragme. Optimiziranje debljine dijafragme, tvrdoće i konstrukcijskog dizajna (kao što su ojačana rebra) može produžiti vijek trajanja.

5. Budući trendovi: pametna tehnologija i inovacije materijala koji poboljšavaju učinkovitost brtvljenja

Budući da farmaceutska industrija zahtijeva veću učinkovitost i čistoću, performanse brtvljenja membranskih ventila nastavljaju se razvijati.

Tehnologije pametnog nadzora:

Integracija senzora tlaka ili uređaja za otkrivanje curenja omogućuje praćenje statusa brtvljenja ventila u stvarnom vremenu, pružajući rana upozorenja o mogućim greškama.

Novi brtveni materijali:

Razvoj naprednih kompozitnih materijala koji kombiniraju visoku elastičnost, otpornost na toplinu i kemijsku stabilnost dodatno poboljšava učinkovitost i trajnost dijafragme.

Modularni dizajn:

Modularna konstrukcija omogućuje brzu zamjenu dijafragme, smanjujući vrijeme zastoja uz održavanje dosljedne izvedbe brtvljenja nakon zamjene.