U industrijama kao što su farmaceutska industrija, bioinženjering, hrana i piće te kemikalije koje imaju izuzetno visoke zahtjeve za higijenom i preciznom kontrolom, sustav pražnjenja na dnu spremnika jedna je od ključnih karika u procesu. Membranski ventil na dnu spremnika je postala poželjna oprema za kontrolu tekućine i pražnjenje na dnu spremnika zbog svoje izvrsne izvedbe brtvljenja, strukture bez mrtvog kuta i karakteristika lakog čišćenja.

1. Što je membranski ventil na dnu spremnika?

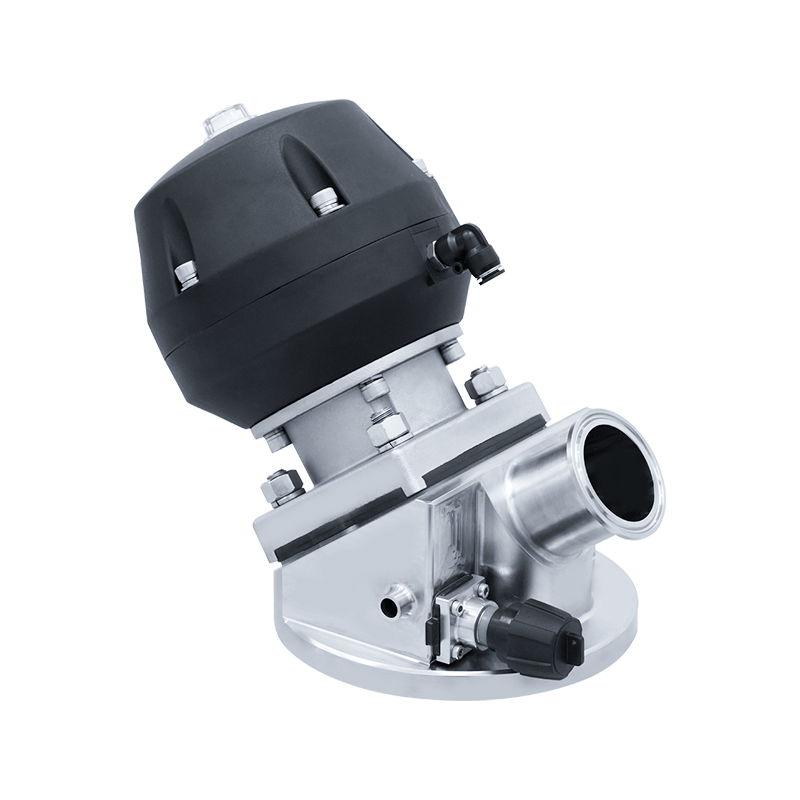

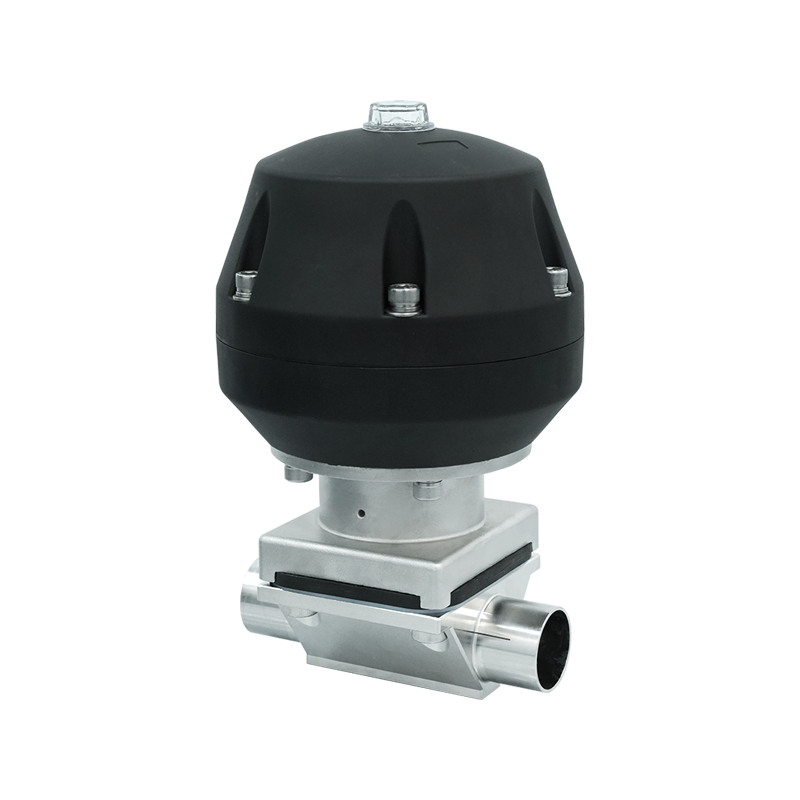

Tank Bottom Membranski ventil je membranski ventil s posebnom strukturom dizajniranom za ugradnju na dno spremnika ili reakcijskog spremnika. Koristi fleksibilnu dijafragmu kao brtvu za kontrolu otvaranja i zatvaranja tekućine pomicanjem dijafragme gore-dolje. Široko se koristi u procesnim sustavima s iznimno visokim zahtjevima za čistoću, temeljitost pražnjenja i bez onečišćenja tekućine.

U usporedbi s tradicionalnim kuglastim ventilima, zasunima itd., najveće značajke membranskog ventila na dnu spremnika su:

Položaj ugradnje nalazi se na najnižoj točki tijela spremnika kako bi se postiglo potpuno pražnjenje;

Dizajn unutarnjeg mrtvog kuta izbjegava zaostalu tekućinu i smanjuje rizik od unakrsne kontaminacije;

Tijelo ventila je kompaktno i prikladno za CIP/SIP procese čišćenja i sterilizacije.

2. Strukturni sastav i princip rada

Tipični membranski ventil na dnu spremnika uglavnom se sastoji od sljedećih dijelova:

Tijelo ventila: obično izrađeno od nehrđajućeg čelika (kao što je 316L), zavareno na tijelo spremnika kako bi se osiguralo da nema curenja i visoka čvrstoća.

Dijafragma: Izrađena od PTFE, EPDM, teflona i drugih materijala, to je dio koji je u izravnom kontaktu s medijem i odgovoran je za brtvljenje i prekid protoka.

Pogonski mehanizam: uključujući ručne, pneumatske i električne tipove, koristi se za upravljanje kretanjem dijafragme gore i dolje.

Sustav brtvljenja školjke: osigurava da ventil i dalje radi stabilno pod visokim tlakom i visokom temperaturom kako bi se spriječilo curenje.

Tijekom rada, pogonski uređaj pritišće dijafragmu prema dolje prema sjedištu ventila kako bi zatvorio kanal; podiže se kako bi otvorio kanal za ispuštanje ili preusmjeravanje tekućine.

3. Temeljne prednosti i karakteristike izvedbe

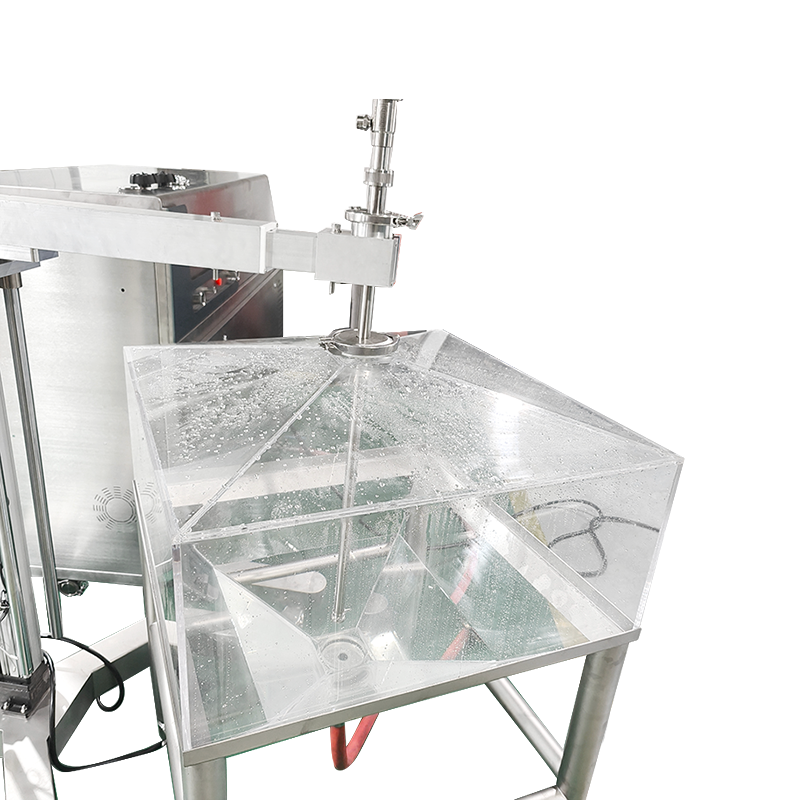

Kompletan dizajn pražnjenja

Sjedište ventila je u ravnini s dnom spremnika, bez ostataka tekućine, što je posebno prikladno za dragocjene tekuće lijekove ili biološke agense, smanjujući materijalni otpad i rizik od zagađenja.

Visoka čistoća, bez mrtvog kuta

Struktura unutarnje šupljine je okrugla i glatka, u skladu s EHEDG, 3A, FDA i drugim higijenskim standardima, te je posebno prikladna za aseptične proizvodne prilike.

Otpornost na koroziju i visoke temperature

Materijali kućišta ventila i dijafragme mogu izdržati kiselu i alkalnu koroziju, ponovljenu sterilizaciju parom (SIP) i čišćenje na licu mjesta (CIP), produžujući radni vijek.

Više načina rada i automatska kontrola

Može se opremiti uređajima za povratnu informaciju o položaju i kontrolnim modulima za ostvarivanje daljinskog automatskog rada i integracije sustava, što je prikladno za pametne tvornice.

Lako održavanje i stabilan rad

Membrana se lako mijenja i jednostavna je za rukovanje, a proces rada ventila je bez trenja i nije ga lako nositi, smanjujući troškove održavanja.

4. Tipična područja primjene

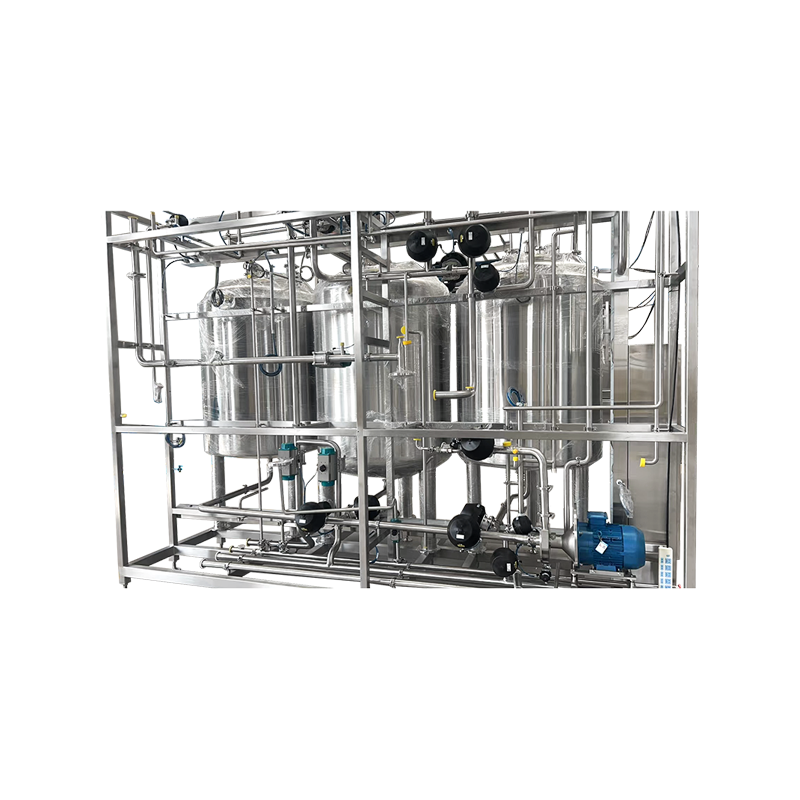

Biofarmaceutska industrija

Koristi se za donju drenažu sterilnih spremnika za fermentaciju, spremnika za pripremu tekućina, sustava za pročišćavanje itd., kako bi se osiguralo da svaka serija proizvoda nema unakrsne kontaminacije i da je u skladu s GMP specifikacijama.

Industrija hrane i pića

Primjenjuje se za pražnjenje spremnika za skladištenje tekućine kao što su mlijeko, sok i tekućina za začine kako bi se izbjeglo kvarenje zaostale tekućine i osigurala sigurnost hrane i postojanost okusa.

Poluvodičke i elektroničke kemikalije

Posebno pogodan za kontrolu emisije ultračiste vode i spremnika za skladištenje kemikalija visoke čistoće, s iznimno niskom tolerancijom na čestice i metalne ione.

Područja kemije i zaštite okoliša

Koristi se za donju drenažu reaktora za fine kemikalije ili visoko korozivne tekućine za poboljšanje operativne sigurnosti i učinkovitosti korištenja tekućine.

5. Tehnološki razvoj i budući trendovi

S brzim razvojem aseptične proizvodnje, automatizirane kontrole i zelene proizvodnje, tehnologija membranskog ventila na dnu spremnika također se stalno inovira:

Modularna inteligentna upravljačka jedinica: surađujte s PLC/DCS sustavom kako biste ostvarili automatsko otkrivanje statusa ventila, daljinski alarm i inteligentno podešavanje.

Novi materijali za dijafragme: Razvijte nove kompozitne dijafragme koje su otpornije na visoke temperature, visoki tlak i okruženja s visokim pH kako bi se prilagodile zahtjevnijim radnim uvjetima.

Integrirana tehnologija kalupljenja: Poboljšajte postupak zavarivanja s tijelom spremnika kako biste osigurali da je zavar čist i bešavan i poboljšali pouzdanost brtvljenja.

Zaštita okoliša i izbor održivog materijala: Smanjite opterećenje okoliša tijekom proizvodnje i upotrebe i ispunite zahtjeve budućih zelenih tvornica.

Membranski ventil na dnu spremnika postao je preferirana oprema za kontrolu emisija iz spremnika u farmaceutskoj, biološkoj, prehrambenoj i drugim industrijama sa svojom visokom čistoćom, bez ostataka i pouzdanim brtvljenjem. U današnjoj potrazi za visokom učinkovitošću, visokim standardima i nultim zagađenjem, membranski ventil na dnu spremnika nije samo alat za kontrolu tekućine, već i ključno jamstvo za postizanje čiste proizvodnje i kontrole kvalitete. S kontinuiranim razvojem tehnologije i poboljšanjem industrijskih standarda, membranski ventil na dnu spremnika igrat će sve važniju ulogu u inteligentnoj proizvodnji i sanitarnom inženjerstvu.