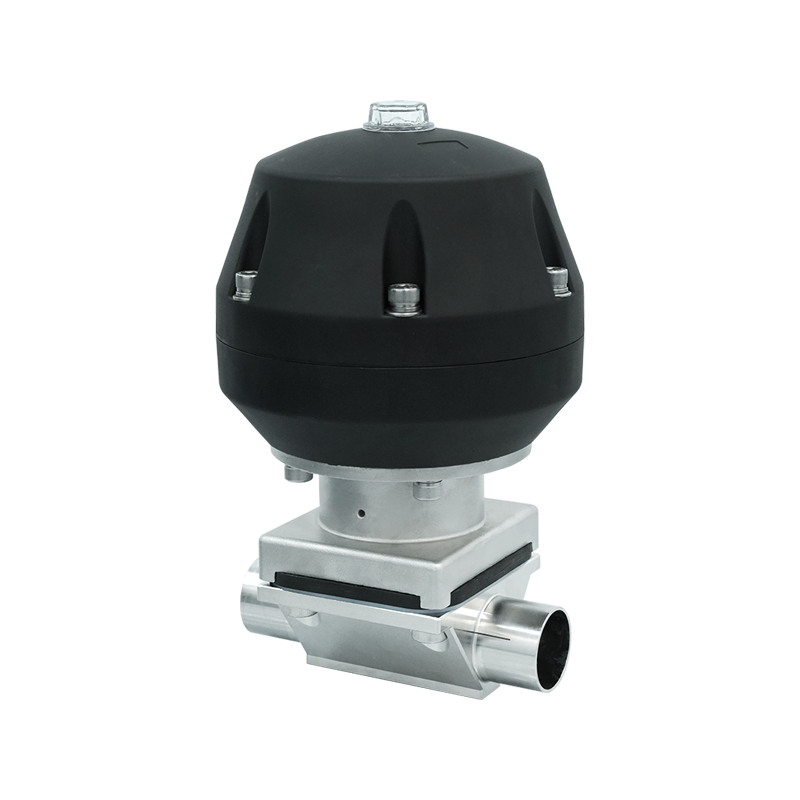

U aseptičnim procesima visoke čistoće, Farmaceutski membranski ventili suočavaju se s nizom posebnih izazova, koji uglavnom dolaze iz strogih zahtjeva farmaceutske industrije za čistoću proizvoda, sigurnost i kontrolu procesa. Sljedeći su glavni aspekti:

1. Aseptička kontrola

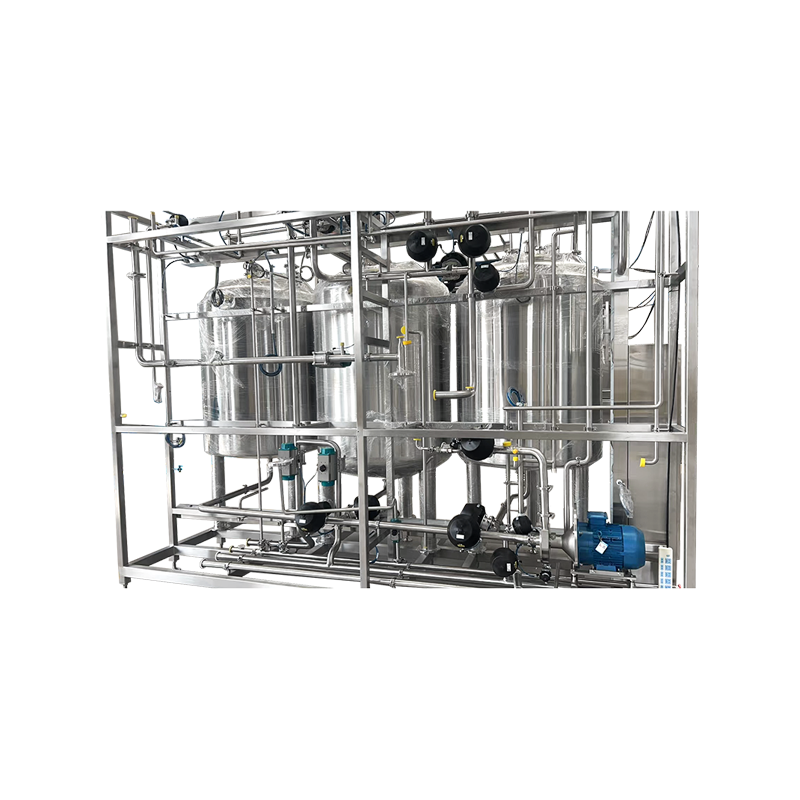

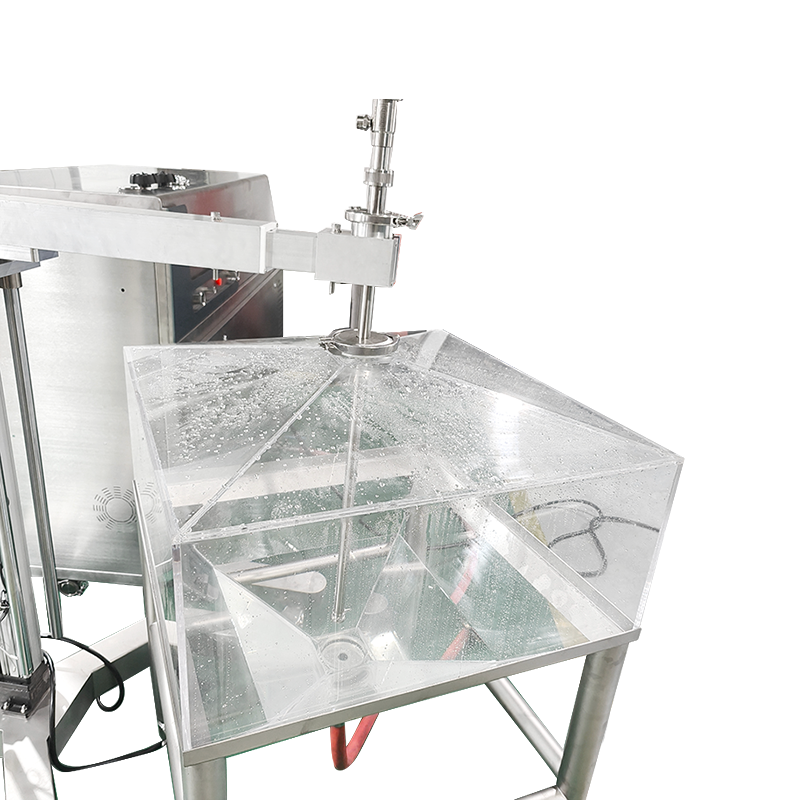

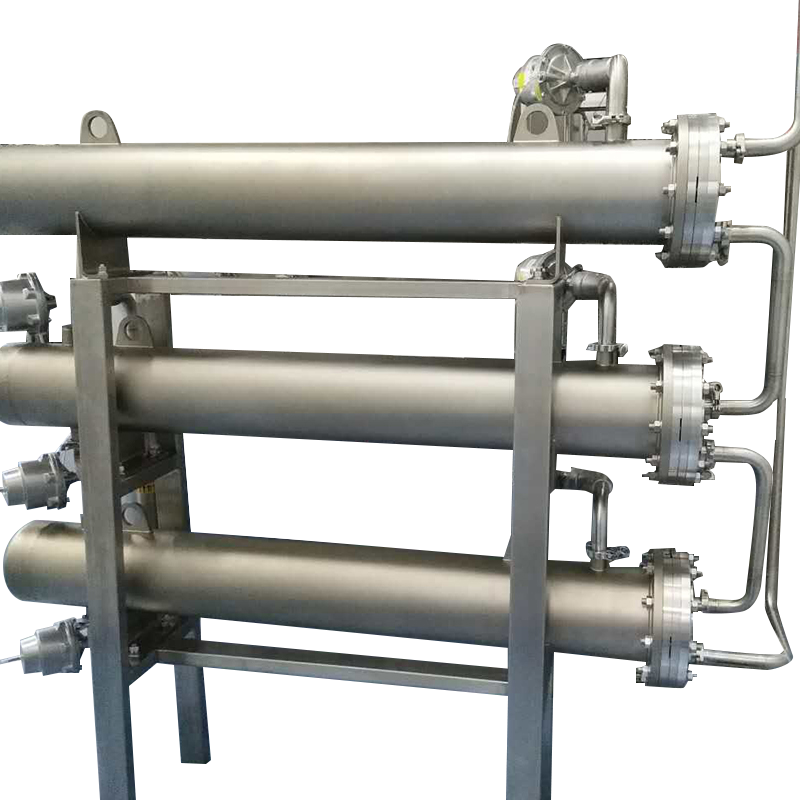

Aseptično procesno okruženje zahtijeva da ventil ne smije postati izvor rasta mikroba tijekom svog ciklusa upotrebe. Membranski ventil mora biti dizajniran sa strukturom mrtvog kraka kako bi se smanjila mogućnost rasta bakterija. U isto vrijeme, njegovi materijali i strukture moraju moći izdržati visokofrekventne procese čišćenja i sterilizacije, kao što su CIP (čišćenje na mjestu) i SIP (sterilizacija na mjestu). Ako materijal tijela ventila ili dijafragme nije otporan na visoke temperature ili koroziju, oštetit će se tijekom dugotrajne uporabe, što će utjecati na aseptično okruženje.

2. Visoki zahtjevi čistoće

Ultra čista voda (WFI), voda za injekcije, aktivni farmaceutski sastojci itd. često se koriste u farmaceutskim procesima. Ovi mediji imaju izuzetno visoke zahtjeve za čistoćom unutarnje površine ventila. Mokri dijelovi membranskih ventila obično moraju koristiti elektropolirani nehrđajući čelik (kao što je 316L), a vrijednost Ra hrapavosti površine obično mora biti manja od 0,4 μm kako bi se smanjilo otpuštanje čestica i kemijskih ostataka. Osim toga, materijal brtvene dijafragme mora imati izuzetno niske ekstrakcije i topivosti kako bi se izbjegla kontaminacija lijekovima.

3. Kompatibilnost materijala i trajnost

Materijal dijafragme u ventilu mora imati dobru kemijsku kompatibilnost i biti otporan na koroziju sredstava za čišćenje, dezinfekciju i proizvodnih medija. Uobičajeno korišteni materijali uključuju EPDM, PTFE, TFM itd., ali svaki materijal ima svoja ograničenja fizičke i kemijske stabilnosti. Pod visokom temperaturom, visokim tlakom i čestim radom, oštećenje dijafragme uslijed zamora može dovesti do rizika od curenja ili kontaminacije.

4. Validacija i sljedivost

Prema GMP (Good Manufacturing Practice) sustavu, ventili moraju podržavati validaciju, kalibraciju i sljedivost tijekom životnog ciklusa. Komponente membranskog ventila moraju imati potpune dokumente o potvrdi materijala (kao što su certifikati 3.1), biti u skladu sa standardima FDA ili USP klase VI i podržavati sljedive zapise o brojevima serija. Osim toga, dizajn također mora biti u skladu s međunarodnim standardima kao što su EHEDG i ASME BPE.

5. Integracija automatizacije i kontrole procesa

Suvremeni farmaceutski objekti sve više usvajaju sustave automatizirane kontrole. Membranski ventili trebaju integrirati komponente automatizacije kao što su inteligentni pozicioneri i uređaji za povratnu informaciju o položaju za podršku precizne kontrole, daljinskog nadzora i bilježenja podataka. Ovo postavlja veće zahtjeve na kompaktnost strukture ventila i stabilnost prijenosa signala, dok se također osigurava da ove dodatne funkcije ne ometaju čistoću i brtvljenje ventila.

Primjena farmaceutskog membranskog ventila u aseptičnim procesima visoke čistoće mora zadovoljiti stroge zahtjeve sterilnosti, čistoće, otpornosti na koroziju, sigurnosti materijala i integracije sustava. Kako bi odgovorili na te izazove, proizvođači ventila nastavljaju optimizirati dizajne, odabiru naprednije materijale i uvode inteligentne komponente kako bi osigurali sigurnost, učinkovitost i mogućnost upravljanja cijelim lancem farmaceutskog procesa.